銷售電話:400-058-2728

技術咨詢:400-995-0808

加氫精制一般是指對某些不能滿足使用要求的石油產品通過加氫工藝進行再加工,使之達到規定的性能指標。

1.精制原料:含硫、氧、氮等有害雜質較多的汽油、柴油、煤油、潤滑油、石油蠟等。

2.精制產品:精制改質后的汽油、柴油、煤油、潤滑油、石油蠟等產品。

3.基本概念

加氫精制工藝是各種油品在氫壓力下進行催化改質的一個統稱。它是指在一定的溫度和壓力、有催化劑和氫氣存在的條件下,使油品中的各類非烴化合物發生氫解反應,進而從油品中脫除,以達到精制油品的目的。

加氫精制主要用于油品的精制,其主要目的是通過精制來改善油品的使用性能。

4.生產流程

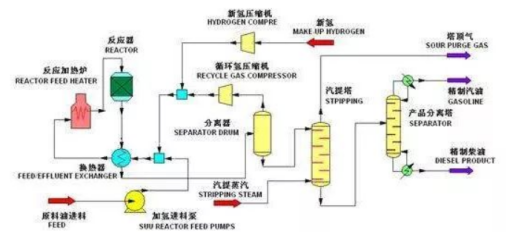

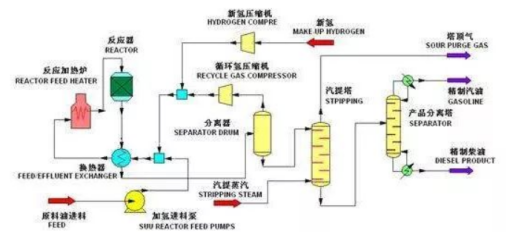

加氫精制的工藝流程一般包括反應系統、生成油換熱、冷卻、分離系統和循環氫系統三部分。

反應系統

原料油與新氫、循環氫混合,并與反應產物換熱后,以氣液混相狀態進入加熱爐(這種方式稱爐前混氫),加熱至反應溫度進入反應器。

反應器進料可以是氣相(精制汽油時),也可以是氣液混相(精制柴油或比柴油更重的油品時)。反應器內的催化劑一般是分層填裝,以利于注冷氫來控制反應溫度。循環氫與油料混合物通過每段催化劑床層進行加氫反應。

加氫循環反應裝置生成油換熱、冷卻、分離系統,反應產物從反應器的底部出來,經過換熱、冷卻后,進入高壓分離器。在冷卻器前要向產物中注入高壓洗滌水,以溶解反應生成的氨和部分硫化氫。反應產物在高壓分離器中進行油氣分離,分出的氣體是循環氫,其中除了主要成分氫外,還有少量的氣態烴(不凝氣)和未溶于水的硫化氫;分出的液體產物是加氫生成油,其中也溶解有少量的氣態烴和硫化氫;生成油經過減壓再進入低壓分離器進一步分離出氣態烴等組分,產品去分餾系統分離成合格產品。

加氫循環反應裝置循環氫系統

從高壓分離器分出的循環氫經儲罐及循環氫壓縮機后,小部分(約30%)直接進入反應器作冷氫,其余大部分送去與原料油混合,在裝置中循環使用。為了保證循環氫的純度,避免硫化氫在系統中積累,常用硫化氫回收系統。一般用乙醇胺吸收除去硫化氫,富液(吸收液)再生循環使用,解吸出來的硫化氫送到制硫裝置回收硫磺,凈化后的氫氣循環使用。

|